Самодельные станочки

Nikolay Bragin: Кстати, про платы - как насчет такой технологии - плата рисуется перманентым маркером, сверлится (на этом же станке), травится...

Отличная технология! И качество вполне, а с рапидографом и мечта Мастака - "провести дорожку между ног" воплотится в реальность. ![]()

Nikolay Bragin: Программа-минимум - двигатель ДПМ-30, датчик положения - оптический квадратурный энкодер от мыши.

Боюсь энкодер от мыши не подойдет. Нужен герметичный пылезащищенный, иначе будут сбои. Или использовать другие типы датчиков, индуктосины, например.

Плюс понадобится тахогенератор для контроля частоы вращения двигателя.

А всё вместе + схема управления это следяший электропривод. Если нет меобходимости обработки в микронах, можно обойтись и ШД.

Нет, датчик от мыши только для обучения, понимания логики! Не для работы!

Nikolay Bragin: Кстати, по поводу следящего управления коллекторными движками, грубоговоря превращении коллекторника в шаговик. Очень хочу научиться делать это!

Не советую даже пытаться делать это в любительских условиях. И дело даже не в схемотехнике (это преодолимо), а в механике, полностью лишённой люфтов. Наличие люфтов приводит к самовозбуждению привода (он начинает дрожать). Да и точность, хоть сколько-нибудь удовлетворительная для практики, получится только при доступе к серьёзному металлорежущему оборудованию. Для любителя лучший путь - механика от плоттера, на крайняк - от принтера, с неслабыми доработками. Причём для фрезера она слаба, годна только для сверлилки, да и то при малых скоростях позиционирования (при том что промышленная сверлилка ПП по скорости сравнима с швейной машинкой!).

Здравствуйте, коллеги. Случайно наткнулся на обсуждение, и заинтересовлся.

Вот тут Спец пишет: "Для любителя лучший путь - механика от плоттера..."

Я и сам мечтал раздобыть векторный плоттер и приспособить его для рисования/сверления

печатных плат. По случаю раздобыл белорусский ЕМ-7062, привод сделан на шаговиках ДШИ200,

управляющая электроника на 1801ВМ2. Загорелся сначала, да рано радовался - документации нет,

как им управлять - непонятно (если просто слать команды HPGL то наступает переполнение буфера,

а сам он готовность не снимает). Можно, конечно, выкинуть электронику и поставить какую-нибудь

материнку на 386 процессоре, но ведь это не все - там оригинальная схема изрядно наворочена -

ЦАПы стоят (зачем?), управление ключами ШД тоже не простое - судя по осциллограммам используется

микрошаговое управление.

Что в остатке? Платы по-прежнему "рисую" утюгом, сверлю ручной сверлилкой.

Плоттер валяется под столом - ну нет у меня второй жизни для домашнего изготовления управляющей

электроники для плоттера, хотя по роду занятий разрабатываю аппаратуру в том числе и с применением

микроконтроллеров, пишу для них программы, да и для компьютера написать программу не проблема.

А ведь еще была мечта сделать из него SMD установщик: в PCAD плату развел, координаты элементов, углы

поворота взял - и ставь...

Вывод - если на работе работаешь, а не занимаешься чем-нибудь по своему усмотрению, в реально приемлемые

сроки сделать ЧПУ станок весьма проблематично. Поскольку домашнее "производство" не серийное, трудо/время

затраты на изготовление такого станка себя никогда не оправлают.

Вот и я о том же говорю часто. Нет смысла создавать то, что можно купить. Пусть не сразу, б/у в конце концов. Подозреваю, что большинство радиолюбителей не создаёт повседневно платы, по сложности сравнимые с платами ПК на Z-80 и подобные. А для одиночной платы просверлить вручную всегда будет быстрее, чем создать оборудование, а потом ещё и программу под эту плату. Те, кто это могут сделать, имеют на работе такое оборудование (промышленное) и пользуются им. Просто потому что время стоит дороже, чем конечный результат.

На форуме Видеомакса, где я бываю, задали вопрос:"Что можно сделать со старым фотоувеличителем". Кроме штатива для макросъемки и объектива-как макролинзы я там ответа не придумал, хотя ответ у меня есть, просто он не для той конфы, а для этой. Там такого просто не поймут.

Сразу оговорюсь, что показанное ниже - не имеет смысла критиковать или сравнивать со станочками Мастака.

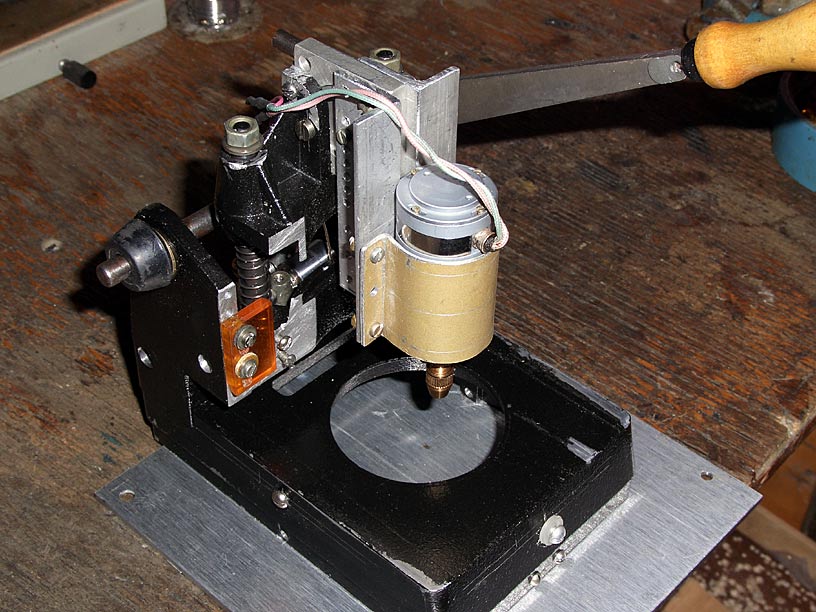

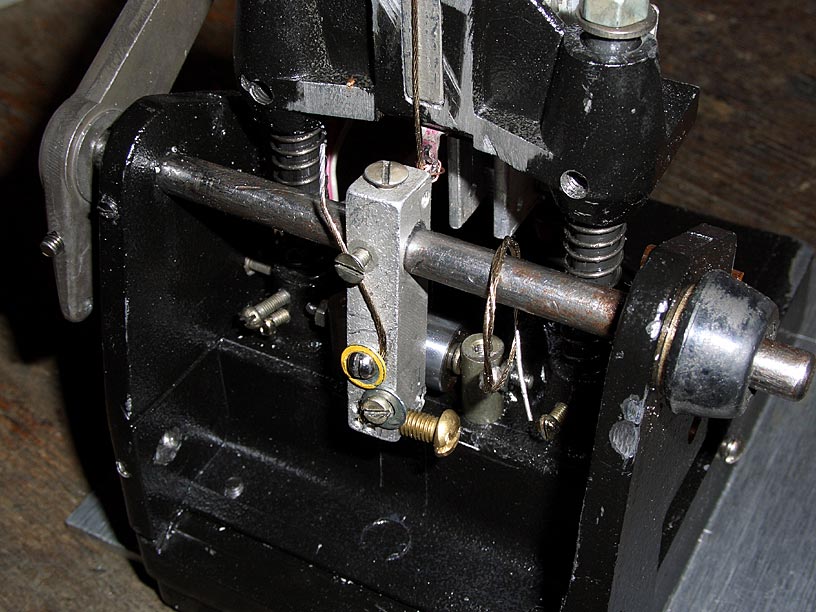

Речь идет всего-лишь о том,что лежала железка от увеличителя "Ленинград-6", долго лежала (жалко было выкинуть, ностальгия там всякая)...., а потом была использована в "Конструкции выходного дня" ( я, правда, полтора дня убил, но с картинками - можно и быстрее). "Увеличитель" требует минимальной переделки, как показано на картинках, в виде разборки и отпиливания лишних кусочков ..... Считаю, своим оригинальным вкладом в дело сверлилостроения, то что мне удалось обойтись без зубчатой рейки, которая была заменена тросиком и подшипником. Первого тросика мне хватило на 800...1000 нажатий, замена - полторы минуты, запасной тросик там на картинке - виден, болтается на валу...Тросик купил в хозяйственном магазине, несколько метров. Жестковат, лучше помягче, а диаметр подшипника побольше - тогда, возможно, вообще не будет ломаться.

Чего еще сказать, люфтов нету, ход 25 мм, ширина платы до 13 см ....

-----------------------------------------------------------------------------------------------------------

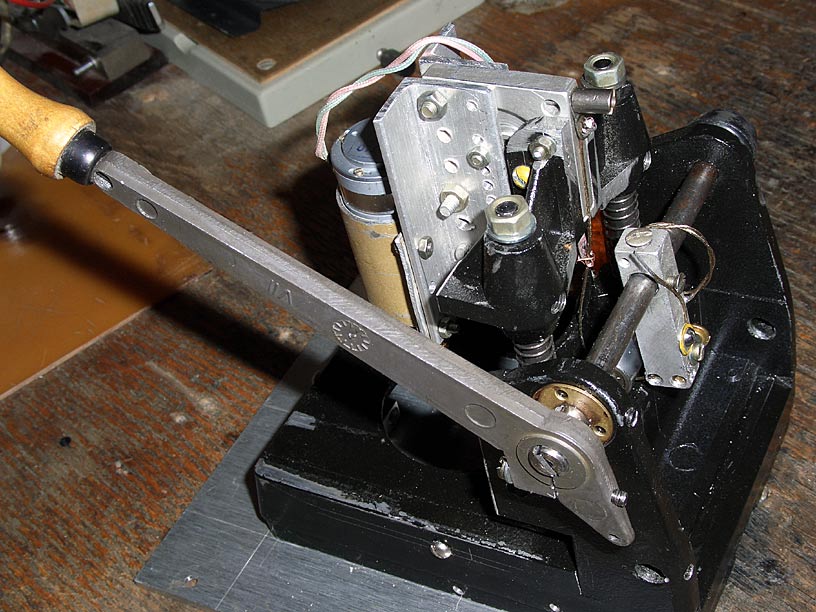

рис.1

рис.2

рис. 3

А чего тут критиковать, весьма неплохо!

Все сделано правильно. Очень правильно!

Здесь мы видим настольную сверлику под 2-3 сверла (зависит от цанги) с коротким ходом (10-15мм - больше и не надо) для ПП формата примерно А5. Такой станочек покроет 90-95% радиолюбительских потребностей. Не пожалейте выходного дня - сделайте себе подарок.

Stamp, рычаг от обводного ролика вертикального магнитофона-накопителя? Деревянная ручка как-то... диссонирует, что ли? Поставьте эбонитовый шарик! При работе не сдувайте опили, а стряхивайте с платы - они липнут к механике (это общая рекомендация).